Introducere în presele cu filtru cu bşiă

Ce este o presă cu filtru cu bşiă?

The filtru presa de curea (BFP) este un echipament critic în domeniul deshidratarea nămolului şi tratarea apelor uzate . În esență, este un dispozitiv mecanic continuu conceput pentru a separa lichidul dintr-un nămol de nămol, producând un material mai uscat, mai ușor de gestionat, cunoscut sub numele de „torta de filtrare”.

Funcționează prin trecerea nămolului condiționat între două curele tensionate, poroase. Pe măsură ce nămolul este stoars și presat printr-o serie de role, gravitația, forfecarea și presiunea lucrează împreună pentru a elimina eficient apa. Acest lucru are ca rezultat o reducere semnificativă a volumului de nămol.

De ce este importantă deshidratarea nămolului?

Deshidratarea nămolului nu este doar un proces secundar; este vital pentru eficiența operațională și sustenabilitatea financiară a tratarea apelor uzate plants și diverse instalații industriale.

- Reducerea volumului: Eliminarea a până la 80-90% din apă reduce drastic volumul total al nămol care necesită eliminare. Acesta este factorul principal în reducerea costurilor de transport și eliminare.

- Economii de costuri: Eliminarea nămolului umed este costisitoare. Prin creșterea solide de tort conținut, facilitățile pot economisi substanțial din taxele de depozitare și cheltuielile de transport.

- Manevrare și stabilitate: Nămolul deshidratat este mai ușor de manipulat, stivuit și depozitat. Turta mai uscată este, de asemenea, mai stabilă, minimizând problemele de miros și îmbunătățind adecvarea sa pentru reutilizarea potențială benefică, cum ar fi compostarea sau aplicarea pe teren.

Scurtă istorie și evoluție

Conceptul de utilizare a presiunii pentru a separa solidele de lichide există de secole, dar este modern filtru presa de curea apărut la mijlocul secolului al XX-lea.

Inițial, deshidratarea se baza în mare măsură pe metode mai puțin eficiente, cum ar fi paturile de uscare sau presele simple pentru plăci și cadru. Dezvoltarea mașinilor cu flux continuu a reprezentat un salt înainte major, abordând nevoia de producție mai mare în sectoarele municipale și industriale cu creștere rapidă. Modelele timpurii erau simple dispozitive de drenaj gravitațional, dar în timp, au evoluat pentru a încorpora mai multe zone de presiune și sofisticate sisteme de dozare a polimerilor a spori eficienta de deshidratare , ceea ce duce la unitățile automate de mare capacitate folosite astăzi.

Principiul de funcționare al unei prese cu filtru cu bşiă

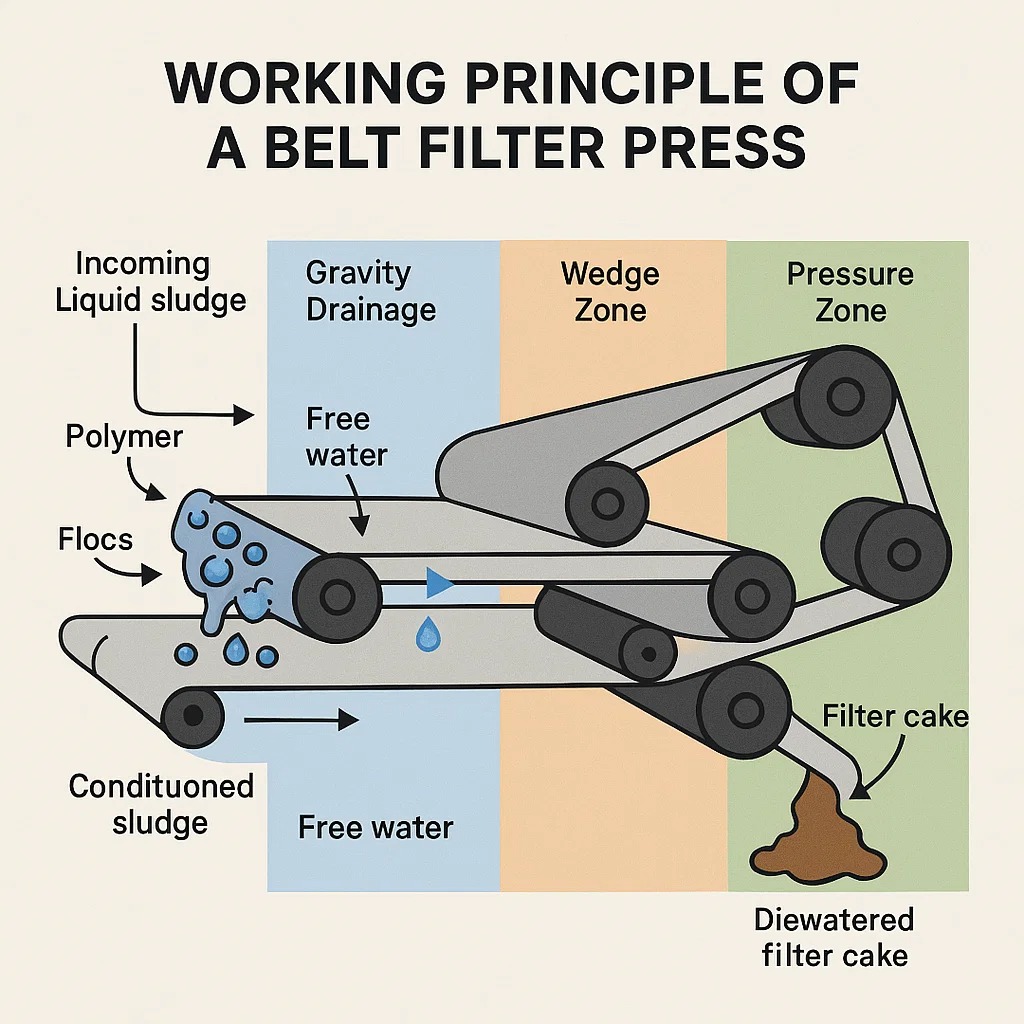

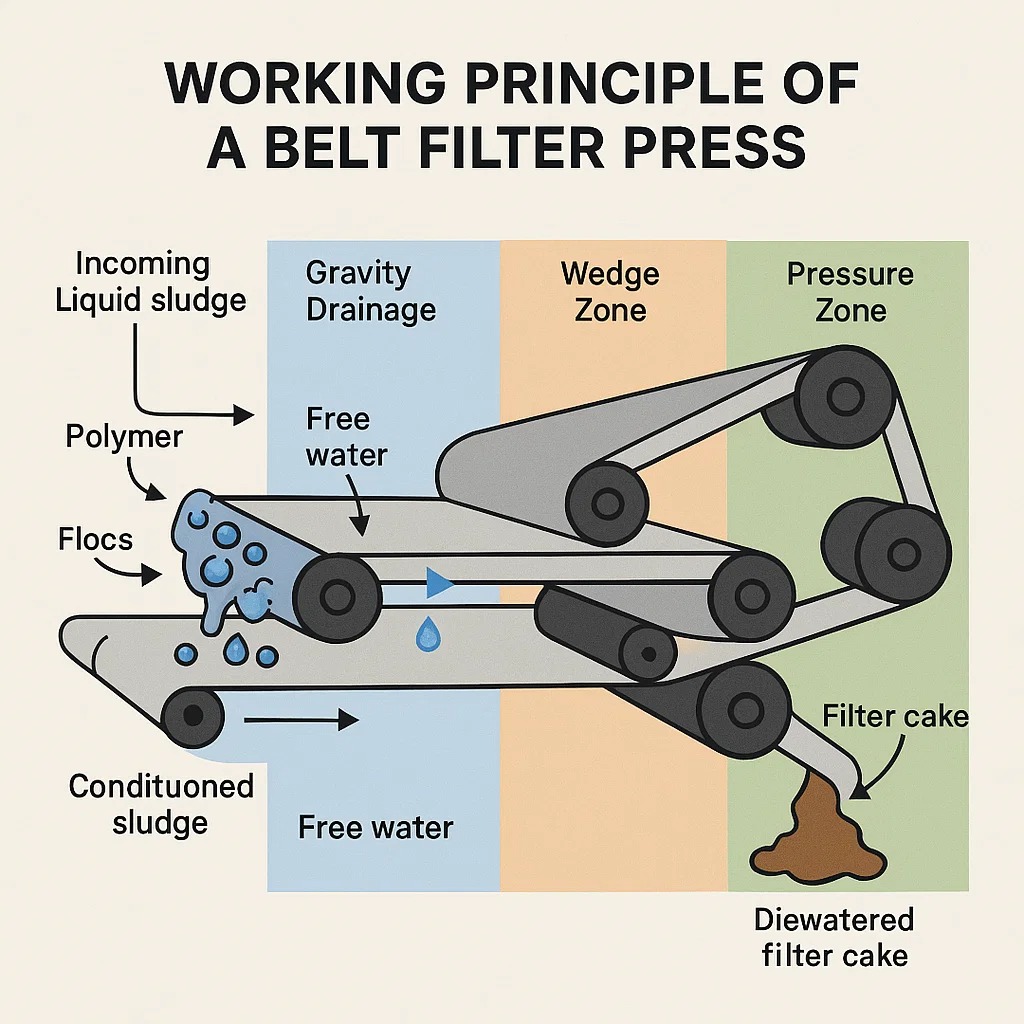

Funcționarea a filtru presa de curea (BFP) este un proces continuu, în mai multe etape, care folosește condiționarea chimică, gravitația și presiunea mecanică pentru a separa apa de nămol . Procesul poate fi împărțit în patru zone distincte:

1. Condiționare (floculare)

Înainte de a intra în presă, nămolul lichid care intră trebuie să fie pregătit pentru a-și elibera apa în mod eficient. Acest lucru se realizează prin nămol conditioning .

- Proces: Un agent chimic, de obicei un organic cu greutate moleculară mare polimer , se amestecă rapid cu nămolul. Polimerul face ca solidele mici, dispersate, să se aglomereze în mase mai mari și mai stabile numite flocuri .

- Scop: Aceste flocuri captează solidele și îmbunătățesc permeabilitatea nămolului, făcând mult mai ușor scurgerea apei în etapele ulterioare. Condiționarea adecvată este factorul cheie în atingerea nivelului ridicat eficienta de deshidratare .

2. Zona de drenaj gravitațional

Nămolul condiționat intră mai întâi în zona de drenaj gravitațional, de obicei la începutul centurii de filtrare superioară.

- Proces: Nămolul curge pe o secțiune largă, orizontală, a porosului curea de filtrare . Sub forța gravitației, apa liberă care a fost eliberată în timpul condiționării se scurge rapid prin centură, ajutată de o structură de centură cu țesătură deschisă.

- Scop: Această etapă îndepărtează un procent mare din apa ușor drenabilă, crescând concentrația de solide din suspensia lichidă inițială (adesea $1-5%$ solide) la o masă groasă, semisolidă (adesea $10-15%$ solide) înainte de aplicarea presiunii.

3. Zona pană

Zona de pană servește ca trecere de la drenajul gravitațional la deshidratarea la presiune înaltă.

- Proces: Nămolul, acum consolidat, se stoarce treptat între partea superioară și cea inferioară curea de filtrares pe măsură ce converg într-o formă de „pană”. Intervalul de îngustare aplică primele forțe de compresiune blânde asupra nămolului.

- Scop: Această compresie lentă, controlată, previne izbucnirea lichidului de mare volum (numit „orbire” sau „squirt-out”) și pregătește turta solidă pentru presiunea intensă care urmează, distribuindu-l uniform pe lățimea benzii.

4. Zona de presiune

Aceasta este secțiunea principală de deshidratare în care cea mai mare parte a apei rămase este stoarsă.

- Proces: Cele două curele de filtrare, cu turta de nămol interpusă între ele, sunt ghidate printr-o cale serpentină cu un diametru progresiv mai mic. role . Scăderea diametrului și creșterea tensiunii asupra curelelor supun turta la niveluri ridicate de forfecare și presiune.

- Sub-zone:

- Presiune joasă: Primul set de role aplică o presiune moderată.

- Înaltă presiune/forfecare: Rolele cele mai interioare aplică forță maximă, uneori în succesiune rapidă, pentru a presa fizic apa din turta comprimată.

- Ieșire: Nămolul deshidratat, denumit acum turta de filtrare , iese din presa cu o concentratie mare de solide de tort (de obicei $18-35%$ solide, în funcție de tipul de nămol). Curelele se separă apoi, iar răzuitoarele îndepărtează turta pentru eliminare sau tratare ulterioară.

Componentele cheie ale unei prese cu filtru cu bandă

A filtru presa de curea (BFP) este o mașină sofisticată construită din mai multe sisteme interconectate care lucrează în armonie pentru a obține o deshidratare eficientă. Înțelegerea acestor componente de bază este esențială pentru operarea presei de curea şi întreținere .

Curele de filtrare (mediul de filtrare a miezului)

Curelele sunt probabil cea mai critică componentă, direct implicată în procesul de filtrare.

- Funcție: Două benzi continue, poroase (o centură superioară și una inferioară) sandwich cu nămolul condiționat. Ele rețin particulele solide în timp ce lasă filtratul (apa) să treacă.

- Material: Fabricate în mod obișnuit din materiale sintetice durabile, cum ar fi poliesterul sau polipropilena, curelele sunt țesute cu o dimensiune specifică a ochiurilor pentru a optimiza reținerea solidelor și drenajul apei.

- Urmărirea centurii: Centurile trebuie să rămână perfect aliniate pentru a preveni deteriorarea sau scurgerea. Sofisticat sisteme pneumatice controlează adesea tensiunea curelei și urmărirea în mod automat.

Role (aplicarea presiunii și forfecarea)

Rolele sunt mecanismele fizice care generează forța de deshidratare.

- Funcție: Centurile pline cu nămol se deplasează în jurul unei serii de mari și mici role dispuse într-un model serpentin. Aceste role sunt responsabile pentru creșterea presiunii aplicate în zonele de pană și presiune.

- Tipuri:

- Role gravitaționale: Folosit în principal în zona de drenaj gravitațional.

- Role de presiune: Role mai mici în zona de presiune care creează forță mare de contact și forfecare prin îndoirea bruscă a curelelor.

Sistem de acționare (controlul mișcării)

Sistemul de antrenare controlează mișcarea și viteza curelelor de filtrare.

- Funcție: Acesta alimentează rotirea rolei de antrenare principală, care trage întregul ansamblu de curele.

- Mecanism: De obicei, un motor electric conectat la o cutie de viteze. Sistemele moderne folosesc adesea variatoare de frecvență (VFD) pentru a permite controlul precis al vitezei curelei.

- importanță: Viteza curelei este un parametru operațional cheie, ajustat pe baza nămol characteristics și dorită debitului .

Sistem pneumatic (tensiune și urmărire)

Acest sistem asigură integritatea și performanța optimă a curelelor de filtrare.

- Funcție: Folosește aer comprimat pentru a aplica o tensiune controlată și continuă a curelelor și pentru a corecta automat orice aliniere greșită (urmărirea curelei).

- importanță: Tensiunea constantă este vitală pentru a obține o presiune uniformă și maximă eficienta de deshidratare . Urmărirea corectă împiedică curelele să se scurgă de pe role, ceea ce ar putea cauza ruperea sau oprirea echipamentului.

Panou de control (automatizare și monitorizare)

Panoul de control servește drept creierul presei cu filtru de curea.

- Funcție: Acesta găzduiește automatizare sisteme, controlere logice programabile (PLC) și interfață pentru operator. Monitorizează variabilele procesului, cum ar fi viteza benzii, fluxul de polimer și tensiunea curelei.

- Sisteme avansate: BFP-urile moderne oferă controale sofisticate pentru secvențe automate de pornire/oprire și monitorizare de la distanță, contribuind la îmbunătățirea eficienta energetica și intervenția redusă a operatorului.

Sistem de spălare (menținerea eficienței)

Sistemul de spălare previne înfundarea curelelor, ceea ce este esențial pentru funcționarea continuă.

- Funcție: Barele de pulverizare cu apă de înaltă presiune curăță curelele imediat după turta de filtrare este descărcată, îndepărtând solidele reziduale care ar putea orbi materialul curelei.

- Mecanism: Utilizează o pompă dedicată pentru a furniza apă de înaltă presiune, care este apoi colectată adesea și direcționată înapoi în partea din față a tratarea apelor uzate plants (WWTP) pentru reprocesare.

Tipuri de prese cu filtru cu bandă

În timp ce principiul de bază de lucru rămâne același, filtru presa de cureaes vin în mai multe configurații concepute pentru a face față diferitelor capacități, tipuri de nămol și constrângeri de spațiu. Ele sunt, în general, clasificate în funcție de dimensiune/capacitate și configurația centurii.

În funcție de dimensiune și capacitate

Mărimea presei este definită în primul rând de lățimea acesteia curele de filtrare , care dictează debitul sau capacitatea.

- Unități de laborator/pilot: Prese la scară mică utilizate pentru testarea diferitelor tipuri de nămol, optimizare polimer dosing și extinderea datelor înainte de a investi într-o unitate de dimensiune completă.

- Prese mici până la mijlocii: Folosit de obicei în municipalități mai mici tratarea apelor uzate plants sau instalații industriale cu debite moderate (de exemplu, operațiuni mici de prelucrare a alimentelor). Lățimea curelei poate varia de la 0,5 USD la 1,5 USD metri.

- Prese mari de mare capacitate: Proiectate pentru stațiile de epurare metropolitane majore și aplicații industriale la scară largă (cum ar fi hârtie și celuloză), aceste mașini au benzi largi (până la 3 USD metri sau mai mult) și sunt construite pentru funcționare continuă, de mare volum.

Bazat pe configurația curelei

Proiectarea și aranjarea benzilor și rolelor conduc la diferite configurații, optimizând timpul de nămol în zonele de greutate și presiune.

1. BFP de joasă presiune/gravitate mare

- Caracteristici: Aceste modele dispun de un extins zona de drenaj gravitațional , folosind adesea o înclinare sau role suplimentare pentru a maximiza eliminarea inițială a apei înainte de etapa de presiune.

- Aplicație: Cel mai potrivit pentru nămolurile cu caracteristici bune de deshidratare și conținut inițial ridicat de apă liberă (de exemplu, anumite nămoluri minerale sau industriale).

2. BFP standard cu trei zone

- Caracteristici: Cea mai comună configurație, cu zone distincte de gravitate, pană și presiune, așa cum a fost detaliat mai devreme. Acestea echilibrează eficiența și rentabilitatea.

- Aplicație: Folosit pe scară largă în tratarea apelor uzate municipale și diverse aplicații industriale.

3. Prese cu curele duble (îngroșare și deshidratare)

- Caracteristici: Unele unități avansate integrează a nămol thickening etapă (adesea un agent de îngroșare cu tambur rotativ) direct cu etapa de deshidratare a presei cu bandă.

- Scop: Agentul de îngroșare crește mai întâi concentrația de solide a nămolului foarte diluat, îmbunătățind eficiența presei și debitului capacitate.

Filtre prese cu bandă specializate

Acestea sunt concepute pentru cerințe speciale, concentrându-se adesea pe maximizarea uscăciunii finale a tortului.

- Prese cu filtru cu bandă de înaltă presiune: Acestea folosesc o presiune mai mică role și tensiune extrem de mare a curelei pentru a atinge maximul absolut solide de tort continut.

- Aplicație: Esențial atunci când reducerea volumului de nămol este critică sau când turta finală este destinată uscării termice sau incinerării, unde un conținut ridicat de solide economisește semnificativ consumul de energie .

Aplicații ale preselor cu filtru cu bandă

The filtru presa de curea (BFP) este o soluție versatilă de deshidratare utilizată într-un spectru larg de industrii, oriunde este necesară separarea solid-lichid și reducerea volumului nămolului.

Stații de epurare a apelor uzate

Aceasta este aplicația principală și cea mai comună pentru BFP.

- Tratarea apelor uzate municipale: BFP-urile sunt indispensabile în oraș și oraș tratarea apelor uzate plants (Epurare). Ele deshidratează nămolul organic (biosolide) generat în timpul proceselor de epurare primară și secundară. Rezultatul turta de filtrare este semnificativ redus în volum, făcând eliminarea (depozit, incinerare) sau reutilizarea benefică (aplicare pe teren, compostare) mult mai rentabilă.

Aplicații industriale

BFP-urile sunt utilizate în numeroase medii de producție și procesare pentru a gestiona fluxurile de deșeuri industriale.

- Procesarea alimentelor: Nămolurile generate de spălarea legumelor, procesarea cărnii sau fabricarea berii conțin adesea volume mari de solide. BFP-urile deshidratează eficient aceste nămoluri organice, ajutând la respectarea reglementărilor și reducând costurile de eliminare pentru sectoare precum fabricile de lapte, fabricile de bere și abatoarele.

- Industria hârtiei și a celulozei: Procesul de fabricare a hârtiei generează cantități mari de nămol fibros și deșeuri. BFP-urile sunt cheia pentru deshidratarea acestui nămol de hârtie, atingând adesea debite foarte mari datorită naturii fibroase a solidelor.

- Producție chimică și farmaceutică: BFP-urile sunt utilizate pentru deshidratarea nămolurilor reziduale, a produselor secundare de proces și chiar pentru a separa produsele finale, cu condiția ca materialele să fie compatibile cu materialul benzii și stresul mecanic.

Operațiuni miniere

În sectorul minier, BFP-urile sunt utilizate pentru gestionarea decantarii și deshidratarea concentratului.

- Deshidratarea iazului: BFP ajută la recuperarea apei din sterilul minelor (deșeuri), care este vitală pentru conservarea apei și stabilitatea mediului, în special în regiunile aride.

- Deshidratare concentrată: În unele cazuri, acestea sunt utilizate pentru deshidratarea concentratelor minerale, reducând greutatea și costurile de transport pentru produsul final.

Aplicații de nișă specializate

- Vopsirea textilelor: Deshidratarea nămolului care conține coloranți reziduali și substanțe chimice.

- Finisaj metalic: Separarea nămolurilor de hidroxid metalic din băile de tratare uzate.

Firul comun în toate aceste aplicații este nevoia de eficiență separarea solidelor pentru a reduce volumul deșeurilor și a recupera apa, ceea ce se traduce direct în costuri operaționale mai mici și în conformitate cu mediul sporit.

Avantajele și dezavantajele preselor cu filtru cu bandă

Alegerea corectă echipamente de deshidratare necesită o înțelegere clară a compromisurilor. The filtru presa de curea (BFP) oferă beneficii semnificative, dar vine și cu anumite constrângeri.

Avantaje: De ce să alegeți un BFP?

| Avantaj | Descriere | Impactul asupra exploatării |

| Funcționare continuă | BFP este proiectat pentru procesare non-stop, spre deosebire de echipamentele de lot (de exemplu, presele cu filtru). | Înalt debitului și nu este necesar timp de nefuncționare pentru curățare sau ciclul plăcilor. |

| Consum relativ scăzut de energie | Utilizează în principal presiune mecanică și o cantitate mică de electricitate pentru sistemul de antrenare și pompe. | Mai jos costuri operaționale în comparație cu metodele consumatoare de energie, cum ar fi uscarea termică sau centrifugarea. |

| Simplu de operat și întreținut | Designul mecanic este relativ simplu odată optimizat, ceea ce duce la mai ușor întreținerea presei cu curele . | Operatorii necesită o pregătire mai puțin specializată în comparație cu utilajele mai complexe. |

| Raport bun debit/cost | Oferă o capacitate mare de procesare pentru o investiție comparativ mai mică decât anumite tehnologii de deshidratare cu conținut ridicat de solide. | O soluție eficientă, prietenoasă cu bugetul pentru scară medie și mare tratarea apelor uzate plants . |

| Captură eficientă a solidelor | Centurile asigură o barieră fizică, asigurând înaltă separarea solidelor și filtrat curat, care reduce sarcina proceselor din amonte. | |

Dezavantaje: constrângeri și considerații

- Investiție inițială ridicată: Deși costurile de operare sunt rezonabile, achiziționarea și instalarea unui sistem BFP robust, inclusiv echipamentele necesare de pretratare (cum ar fi sisteme de dozare a polimerilor ), poate fi substanțială.

- Cerințe de spațiu: BFP-urile sunt de obicei mașini mari, orizontale. Acestea necesită o amprentă semnificativă, care poate fi un factor limitator în instalațiile cu spațiu restrâns.

- Sensibilitatea la nămolul de alimentare Caracteristici: Performanța depinde foarte mult de eficiență nămol conditioning . În cazul în care calitatea nămolului de intrare sau polimer doza se schimba frecvent, performanta presei si solide de tort consistența poate avea de suferit.

- Consum de apa de spalare: BFP necesită o cantitate substanțială de apă la presiune înaltă pentru sistem de spalare pentru a păstra curea de filtrares curat, ceea ce se adaugă la cererea generală de apă a instalației.

- Solidul final inferior al turtei (comparativ cu alte metode): Deși sunt adecvate pentru multe rute de eliminare, BFP-urile obțin în general un final mai scăzut solide de tort (de obicei 18-35%$) în comparație cu presele cu șurub sau presele cu filtru de înaltă presiune (care pot ajunge la peste 40-60%$).

Factori de luat în considerare atunci când alegeți o presă cu filtru cu bandă

Selectarea optimului filtru presa de curea (BFP) este o decizie care are impact asupra costurilor operaționale pe termen lung și eficienta de deshidratare . O evaluare amănunțită trebuie să depășească prețul și să se concentreze pe specificul aplicației.

Caracteristicile nămolului (motorul principal)

Natura materialului procesat este cel mai important factor în selecția BFP.

- Tip și origine: Nămolul este primar, secundar (biologic), chimic sau industrial? Diferite tipuri de nămol (de exemplu, foarte fibros vs. gelatinos) necesită presiuni diferite și țesături de curele.

- Concentrația inițială de solide: Nămolul foarte diluat poate necesita preîngroșare (de exemplu, folosind un agent de îngroșare cu bandă gravitațională) înainte de presarea eficientă.

- Indicele de deshidratare: Acest lucru este determinat prin teste de laborator. Nămolurile care deshidratează prost vor necesita timpi de retenție mai lungi, adică un BFP mai mare sau o unitate cu o capacitate extinsă. zona de drenaj gravitațional .

- Compresibilitate: Câtă presiune poate suporta nămolul înainte ca rezistența să încetinească rata de filtrare.

Cerințe de capacitate și debit

Mașina trebuie să fie dimensionată pentru a gestiona debitul așteptat al instalației.

- Capacitate hidraulica: Volumul de nămol (în galoane sau metri cubi) pe care trebuie să îl proceseze unitatea pe oră.

- Încărcare de solide: Greutatea totală uscată a solidelor (în kg/h sau lb/h) pe care presa trebuie să o gestioneze. Acest lucru dictează necesarul curea de filtrare lățimea, care este metrica pentru dimensiunea cheii.

Costuri operaționale și de întreținere

Costul total de proprietate se extinde cu mult dincolo de prețul inițial de cumpărare.

- Consumul de polimeri: Condiționarea nămolului este o cheltuială recurentă semnificativă. O unitate care atinge obiectivul solide de tort cu mai jos polimer dosage va economisi bani în timp.

- Consum de energie: Comparați cerințele de cai putere ale sistemului de antrenare și ale pompelor de filtrat, țintând la mare eficienta energetica .

- Cerințe de întreținere: Luați în considerare costul de înlocuire a pieselor de uzură, în special curea de filtrares si presiune role .

Automatizare și control

BFP-urile moderne oferă progrese semnificative în controlul procesului.

- Sisteme de control automate: Căutați PLC-uri și senzori care se ajustează automat tensiunea curelei , viteza curelei , și polimer dosing ca răspuns la variațiile în alimentarea cu nămol. Acest lucru reduce nevoia de supraveghere constantă a operatorului.

- Monitorizare de la distanță: Sistemele cu acces la distanță facilitează diagnosticarea și predicția întreținerea presei cu curele , minimizând timpul neașteptat.

Reputația și suportul furnizorilor

Alegerea unui partener de încredere este crucială pentru succesul pe termen lung.

- Experiență și palmares: Evaluați istoricul furnizorului cu similare tratarea apelor uzate plants sau procese industriale.

- Asistență locală: Asigurați-vă piesele de schimb ușor disponibile, serviciul tehnic și instruirea operatorului pentru a minimiza orice întrerupere funcţionare continuă .

Întreținere și depanare

Eficient întreținerea presei cu curele este esențială pentru asigurarea ridicată eficienta de deshidratare , maximizând durata de viață a echipamentului și minimizând timpul de nefuncționare costisitor. O abordare proactivă este întotdeauna mai rentabilă decât reparațiile reactive.

Sarcini regulate de întreținere

Consecvența în aceste sarcini asigură funcţionare continuă al filtru presa de curea (BFP) :

- Inspecția și spălarea curelei: Asigurați sistem de spalare funcționează corect cu presiune și debit suficiente. Inspectați de rutină curea de filtrares pentru semne de uzură, rupturi sau orbire excesivă (înfundare).

- Tensiunea curelei și urmărirea: Monitorizați sistem pneumatic pentru a se asigura că curelele mențin tensiunea corectă. Verificați zilnic sistemul de urmărire automată pentru a preveni scurgerea curelei, care poate provoca daune grave.

- Ungerea rolelor și a rulmenților: Urmați programul producătorului pentru ungerea rulmenților pe toți role . Ungerea slabă este o cauză principală a defectării rolelor.

- Verificarea sistemului polimeric: Calibrati regulat polimer dosing system și verificați liniile de alimentare pentru blocaje. Concentrația soluției de polimer trebuie să fie constantă pentru a fi optimă nămol conditioning .

- Inspecția lamei racletei: Asigurați scraper blades that remove the turta de filtrare sunt ascuțite și aliniate corect pentru a preveni transportarea reziduurilor de turtă, care poate orbi curelele.

Problemăe și soluții comune

| Problem | Cauza potențială | Soluție |

| Tort umed / Solide slabe | Insuficient polimer dosage sau amestecare slabă. | Reglați polimer dozați și confirmați că aparatul de amestecare funcționează. |

| Tort umed / Solide slabe | Incorect viteza curelei (prea rapid) sau tensiune (prea scăzută). | Încetiniți cureaua pentru a crește timpul de deshidratare; regla tensiunea curelei prin intermediul sistemului pneumatic. |

| Scurgerea nămolului (din curele) | Zona gravitațională sau pană este supraîncărcată. | Încetiniți viteza de avans (capacitatea hidraulică) și/sau creșteți polimer dozați pentru a forma flocuri mai puternice. |

| Încrețirea / Deteriorarea centurii | Defecțiunea sistemului de urmărire automată sau tensiune inconsecventă a curelei. | Verificați presiunea aerului în cilindrii de urmărire și inspectați senzorii pentru reziduuri sau defecțiuni. |

| Înalt Vibration / Noise | Rulmenți cu role uzați sau gripați. | Înlocuiți imediat rulmenții cu role afectați pentru a preveni defecțiunea catastrofală a rolelor. |

Inovații în tehnologia presei cu filtru cu bandă

În timp ce principiul de bază al utilizării presiunii între două curele rămâne constant, filtru presa de cureaes (BFPs) evoluează continuu, în primul rând prin progrese în automatizare, control și design. Aceste inovații sunt axate pe maximizare eficienta de deshidratare , reducând costurile operaționale (OPEX) și facilitând gestionarea mașinilor.

Sisteme automate de dozare a polimerilor

Consistența de nămol conditioning este cel mai critic factor în performanța BFP. Sistemele moderne folosesc monitorizare avansată pentru a optimiza acest proces.

- Monitorizare în timp real: Utilizarea sistemelor noi măsurare optică (de exemplu, senzori laser sau camere) pentru a monitoriza nămol și structura flocului pe măsură ce intră în presă.

- AI și controlul algoritmului: Prin analizarea nămol consistența și debitul în timp real sisteme de control automatizate utilizați algoritmi proprietari, adesea acceptați de AI, pentru a ajusta cu precizie polimer dosage și debitul.

- Beneficiu: Acest lucru elimină necesitatea unor ajustări manuale subiective, ceea ce duce la mai puține polimer consum (economii de până la 40%$) și menținerea constantă solide de tort în ciuda calității fluctuante a nămolului de intrare.

Proiecte de deshidratare de înaltă presiune și extinsă

Inovațiile de design se concentrează pe creșterea uscăciunii finale a turta de filtrare și amplificarea debitului .

- Prese modulare și verticale: Modelele mai noi au o configurație cu profil redus sau vertical pentru zona de presiune. Acest lucru reduce amprenta la sol a mașinii, făcându-l ideal acolo unde cerințele de spațiu sunt o constrângere.

- Zona de gravitație extinsă: Unele modele încorporează o a treia centură independentă sau o curea extinsă, înclinată zona de drenaj gravitațional cu pluguri sau elemente specializate (cum ar fi Roto-Kone®) pentru a elimina mai multă apă liberă înainte de zona de presiune. Acest lucru crește semnificativ capacitatea de diluare a nămolurilor.

- Role mărite: Presele sunt acum construite în mod obișnuit cu $7$, $8$ sau chiar $12$ role în zona de presiune, adesea cu diametre mai mici și înveliș cu centură mai mare, pentru a supune turta la o presiune și forfecare mai intensă și prelungită, conducând la cea mai mare umiditate reziduală îndepărtare.

Operații inteligente și monitorizare de la distanță

Integrarea BFP-urilor în Internetul Industrial al Lucrurilor (IIoT) permite o operare mai sigură, mai eficientă și mai puțin supravegheată.

- Diagnosticare la distanță: Bazat pe PLC panouri de control sunt acum activate în rețea, permițând furnizorilor și managerilor de fabrică să monitorizeze de la distanță valorile de performanță, să ajusteze setările și să diagnosticheze problemele fără a fi la fața locului.

- Întreținere predictivă: Senzorii urmăresc orele de funcționare și nivelurile de vibrații ale componentelor cheie (cum ar fi role și rulmenți). Aceste date permit operatorilor să programeze întreținere înainte are loc o defecțiune, asigurând adevărat funcţionare continuă .

Tendințele viitoare în tehnologia presei cu filtru cu bandă

Traiectoria inovației BFP se concentrează în mod clar pe a le face componente mai inteligente, mai autonome și complet integrate ale unui sistem modern. tratarea apelor uzate plants .

Creșterea automatizării

Scopul este de a obține o funcționare aproape autonomă cu intervenția minimă a operatorului.

- Auto-ajustare: Viitoarele BFP se vor baza și mai mult pe bucle de feedback bazate pe senzori care ajustează automat rata de avans. viteza curelei , și pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Curățare automată: Cicluri de auto-curățare îmbunătățite care folosesc mai puțină apă și agenți chimici pentru a asigura curelele să rămână neorbite.

Eficiență energetică îmbunătățită

Pe măsură ce costurile cu utilitățile cresc, reducerea cererii de energie este un obiectiv principal.

- Unități cu viteză variabilă (VSD): Utilizarea pe scară largă a VSD-urilor de înaltă eficiență pe toate motoarele (acționare, pompă, spălătorie) va permite presei să utilizeze doar puterea necesară curentului. debitului şi nămol characteristics .

- Hidraulice vs. pneumatice: Îmbunătățirea suplimentară a sistemelor de tensionare hidraulice sau pneumatice pentru o mai bună precizie și un consum mai mic de aer/ulei.

Monitorizare și control de la distanță

Impingerea către sisteme de control centralizate în întregul facilități de apă va continua.

- Tehnologie Digital Twin: Utilizarea modelelor simulate ale BFP alimentate cu date în timp real pentru a prezice performanța, a optimiza valorile de referință și a instrui operatorii în siguranță.

- Interfețe mobile: Controlul și monitorizarea întregului sistem de deshidratare prin tablete robuste sau aplicații mobile, crescând mobilitatea și capacitatea de răspuns a operatorului.

Concluzie

Recapitulare a principalelor beneficii

The filtru presa de curea (BFP) rămâne o piesă fundamentală și extrem de eficientă echipamente de deshidratare crucial pentru gestionarea durabilă a deșeurilor. Succesul său provine dintr-o combinație puternică de atribute:

- Eficiență a costurilor: Prin reducerea semnificativă a volumului de nămol (atingerea nivelului ridicat solide de tort conținut), BFP-urile reduc dramatic cheltuielile de transport și eliminare pentru tratarea apelor uzate plants şi industry.

- Funcționare continuă: Procesul mecanic, non-batch permite un nivel ridicat debitului şi reliable 24/7 service, optimizing plant efficiency.

- Simplitate și fiabilitate: În comparație cu mașinile extrem de complexe, designul de bază al BFP - valorificând gravitatea, condiționarea polimerilor și presiunea mecanică prin role — este relativ simplă, ceea ce duce la o operare mai ușoară și previzibilă întreținerea presei cu curele .

Perspectiva viitorului

BFP nu este o tehnologie stagnantă. Alimentat de cererile pentru mai mult eficienta energetica , cheltuieli operaționale mai mici și forță de muncă redusă, tendința se îndreaptă spre automatizare mai inteligentă . Viitoarele sisteme se vor integra din ce în ce mai mult sisteme de control automatizate şi sophisticated sensors to optimize dozarea polimerului şi viteza curelei în timp real, oferind performanțe consistente cu o supraveghere umană minimă.

Pentru orice unitate care se ocupă cu volume mari de deșeuri lichide, filtrul presă cu bandă continuă să ofere o soluție dovedită, rentabilă și în evoluție pentru separarea solidelor şi sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Întrebări frecvente (FAQ)

Î1: Care este conținutul obișnuit de substanțe solide ale turtei obținut de o presă cu filtru cu bandă?

A filtru presa de curea (BFP) de obicei realizează o finală solide de tort concentraţie variind de la 18% până la 35% , în funcție de tipul de nămol . Nămolurile biologice organice duc adesea la capătul inferior al acestui interval, în timp ce nămolurile fibroase (cum ar fi cele din industria hârtiei) sau nămolurile minerale pot ajunge la capătul superior.

Î2: Cum se compară o presă cu filtru cu bandă cu o centrifugă?

| Caracteristică | Presă cu filtru cu bandă (BFP) | Centrifuga |

| Costul operațional | în general mai jos consumul de energie. | în general higher energy consumption due to high rotational speed. |

| Întreținere | Mai ușor, mecanic, axat pe curele/role. | Mai complex, implică piese rotative de mare viteză și control sofisticat. |

| Debit | Înalt, suited for continuous, large-volume flow. | Înalt, can achieve greater debitului in mai putin spatiu. |

| Amprenta la sol | Necesită a amprenta mare datorită designului său orizontal. | Necesită a amprentă la sol mai mică (design vertical/compact). |

| Solide finale | De obicei 18% - 35% . | Adesea se poate obține ceva mai mare solide de tort (25% - 40%). |

Î3: Care este cea mai critică variabilă operațională pentru BFP?

Cea mai critică variabilă operațională este dozarea polimerului (condiționare chimică). Polimerul se formează puternic, stabil flocuri care eliberează apa eficient. Dacă doza este prea mică, prăjitura este umedă și se scurge nămol; dacă este prea mare, este o risipă și poate avea ca rezultat o structură proastă a tortului. Menținerea dozei optime este cheia eficienta de deshidratare .

Î4: Cât durează curelele de filtrare?

Durata de viață a curele de filtrare este foarte variabilă, în funcție de nămol characteristics (de exemplu, materiale abrazive precum nisipul), intensitatea sistem de spalare , și potrivit tensiunea curelei şi tracking. Under ideal conditions with good întreținere , o centură poate dura oriunde 1 până la 5 ani .

Î5: Ce înseamnă „orbire”?

Orbitor apare atunci când particulele solide fine înfundă porii curele de filtrare . Acest lucru împiedică trecerea apei (filtratului), reducând semnificativ eficienta de deshidratare şi leading to a very wet filter cake. Regular and effective operation of the sistem de spalare este necesar pentru a preveni orbirea.

+86-15267462807

+86-15267462807